ОИЯИ занимается передовыми разработками в сфере физики высоких энергий, ускорителей частиц и сверхпроводящих технологий. Один из ключевых проектов института — создание накопителей энергии (SMES) и новых ВТСП-магнитов для установки Нуклотрон. Для их изготовления требуется высокотемпературный сверхпроводящий кабель, наматываемый из десятков тонких лент.

Качество намотки ВТСП-кабеля критично: шаг между витками должен быть стабильным, без заломов и нахлёстов. Один дефект — и весь кабель, стоимостью сотни тысяч рублей (при $35 за метр ленты), становится браком. Ранее визуальный контроль выполнялся вручную: 6–7 операторов следили за качеством на каждом посту. Это тяжёлая и утомительная задача, особенно с учётом необходимости мгновенного реагирования.

Исключить влияние человеческого фактора, автоматизировать контроль намотки и снизить производственные потери.

Ключевые задачи:

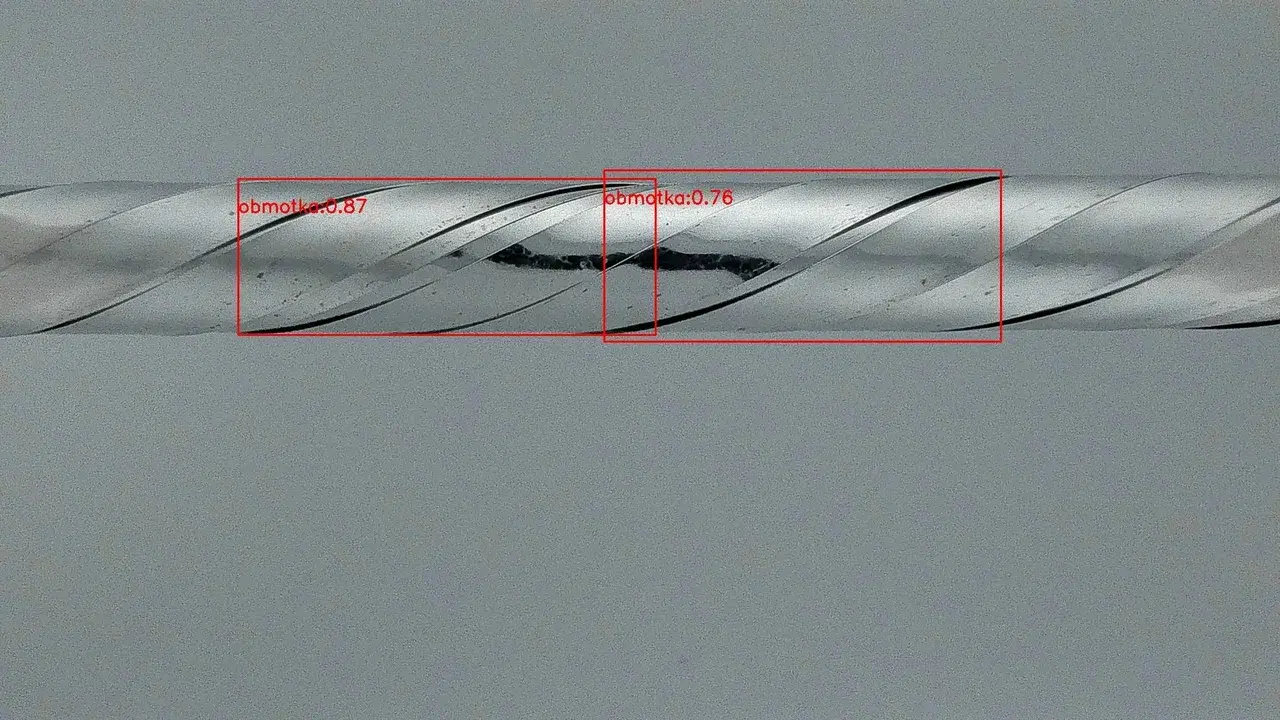

Автоматически распознавать критические дефекты: заломы, нахлёсты, сбитый шаг.

Отслеживать однородность намотки на всех 5 постах кабельной линии.

При отклонениях подавать сигнал на колонну или останавливать установку.

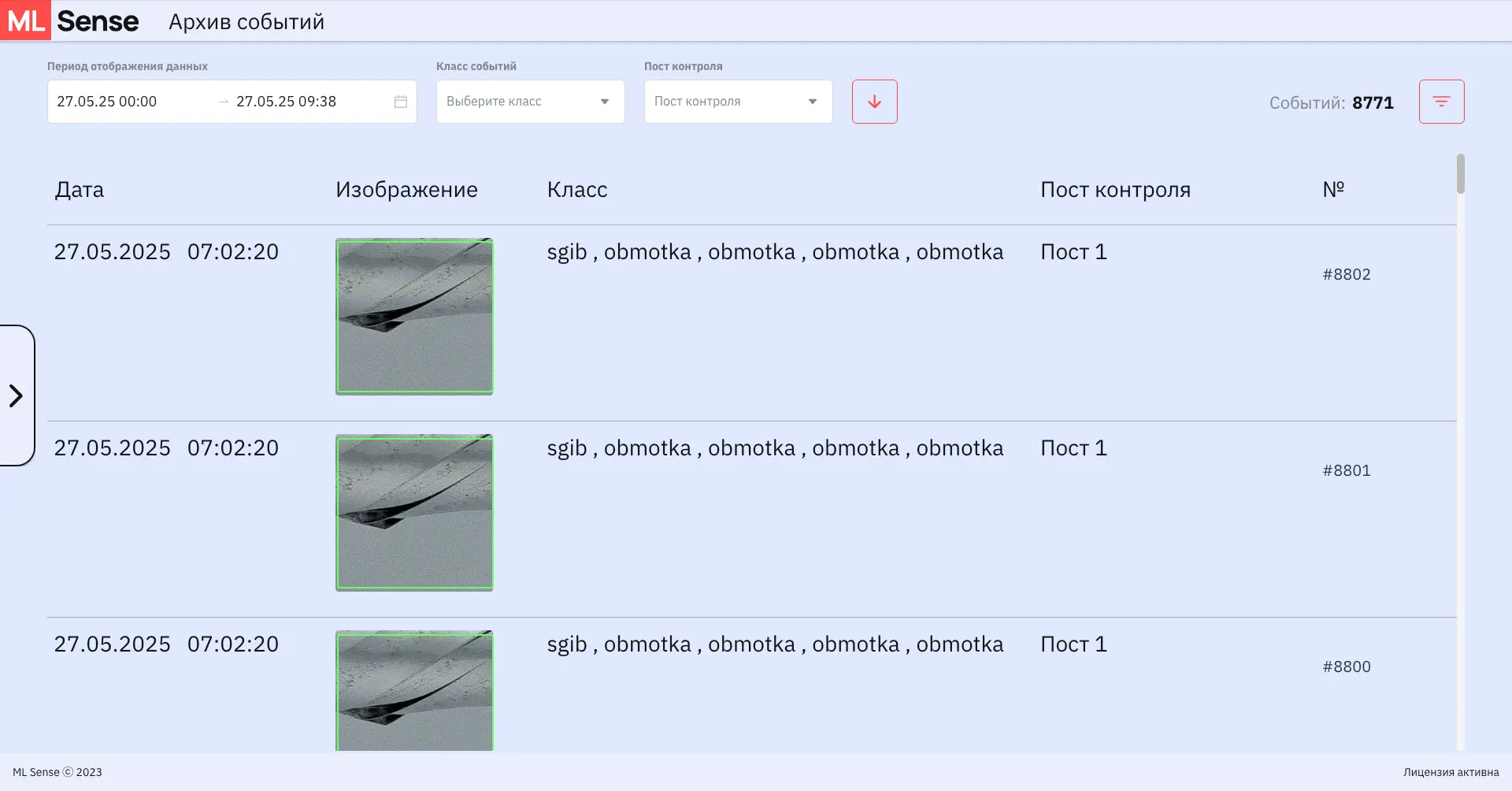

Фиксировать и сохранять все события с фотофиксацией и логами.

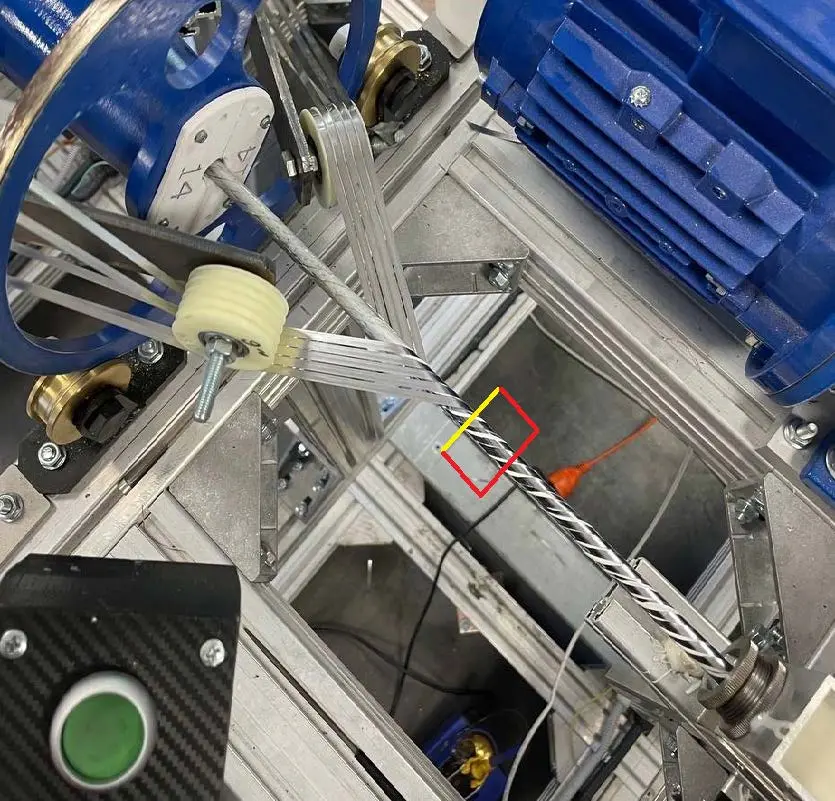

Необходимо анализировать отмеченную область

Необходимо анализировать отмеченную область

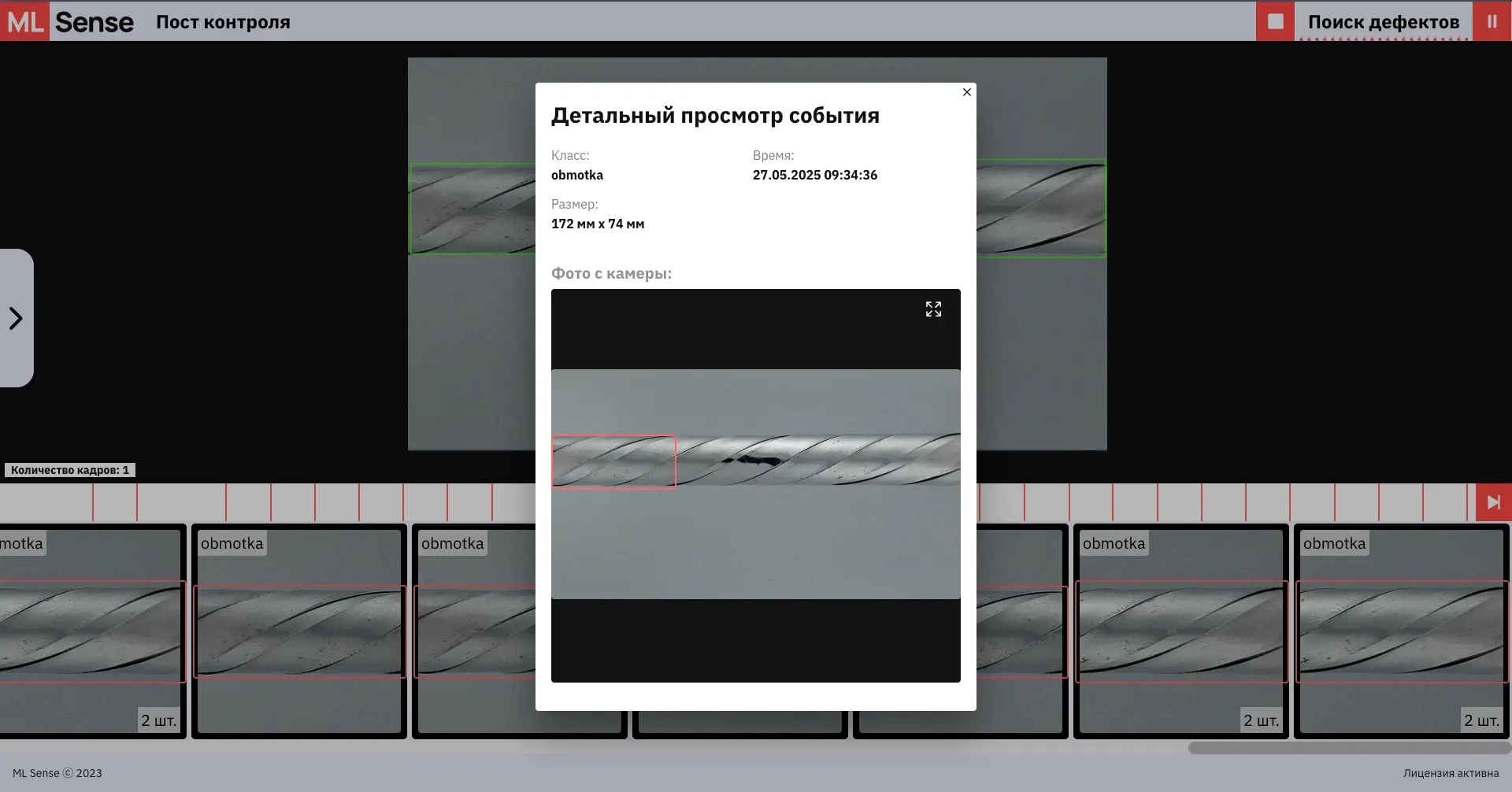

Мы внедрили ML Sense — промышленную систему машинного зрения, адаптированную под задачу контроля кабельной намотки. Она выявляет нарушения структуры намотки в реальном времени и передаёт сигнал оператору или на управляющую систему.

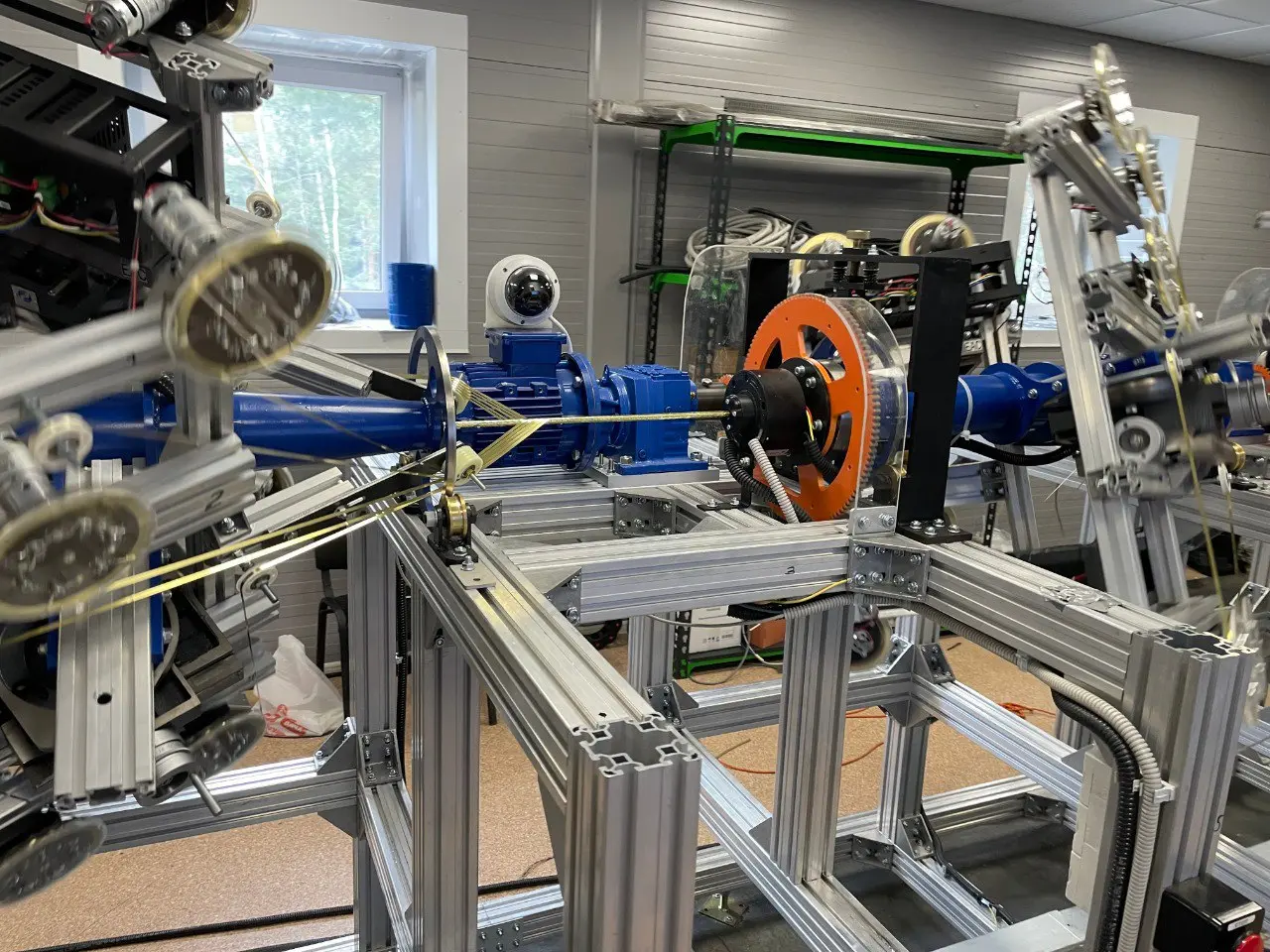

В нашей ML-лаборатории собрали тестовый стенд с подбором камер, освещения и углов. Оптимальная сцена была воспроизведена заказчиком на производственной линии в ОИЯИ.

Создан датасет из сотен изображений: корректная намотка, сбитый шаг, заломы, нахлёсты. На его основе обучили YOLOv5, способную классифицировать участки намотки как «норма» или «дефект».

На каждом из 5 постов установлены камеры Full HD. Сигнальные колонны и серверы подключены к управляющим контроллерам. При выявлении дефекта система подаёт сигнал, а при необходимости — останавливает процесс.

Камеры фиксируют видео с зоны намотки.

YOLO-модель анализирует кадры в заранее заданной зоне интереса (ROI).

При обнаружении отклонения:

В интерфейсе отображается индикация проблемы.

Активируется светозвуковая колонна.

При критических дефектах подаётся команда на остановку линии.

Все события логируются и сохраняются в архив с фото.

Операторский интерфейс (React) позволяет:

Мониторить состояние всех постов в режиме реального времени.

Получать визуальные подсказки и раскадровку дефектов.

Анализировать архивные события.

Точность детекции дефектов — 99%

Высвобождение 3–4 операторов в смене

Проект окупается с первой полноценной партии магнита

Снижение рисков брака при производстве ВТСП-кабелей